PFA/PEEK/PAI/PTFE/PVDF/PI/PPS等高温塑料在半导体和芯片行业的应用

半导体制造中的塑料力量:撑起芯片世界的隐形支柱

在大众认知里,半导体制造仿佛是一个由金属与玻璃仪器搭建的冰冷世界,硅晶圆闪烁着科技的寒光。

但鲜为人知的是,塑料在这精密复杂的领域中,正默默发挥着不可或缺的作用,宛如幕后英雄,支撑、保护并推动着芯片制造的每一步进程。

晶圆制造与传输:塑料守护精密 “芯” 旅程

PEEK:高端载具的 “全能冠军”

在晶圆载具领域,PEEK 材料堪称王者。

PEEK 晶圆盒为例,选用 Victrex 450G、Solvay KT - 880 等国际顶级型号,国内正浩还开发了自主改性配方 ZH - PEEK - K90 系列。

这些材料符合 SEMI F57 标准,金属离子含量低于 0.1ppm,从源头上杜绝晶圆污染。

其耐高温性出色,连续使用温度达 260℃,短时可耐受 300℃高温 。

在 7nm 以下制程的晶圆蚀刻工序里,采用 Victrex 450G 材料的晶圆盒,

面对 CF4、Cl2 等蚀刻气体,热变形温度>160℃,尺寸稳定性极佳,且不与气体反应,寿命比传统材料延长 3 倍以上 。

在高温扩散工艺的 LPCVD(低压化学气相沉积)环节,Solvay KT - 880 型号热膨胀系数仅 4.7×10⁻⁶/℃,确保晶圆定位精度达 ±0.05mm 。

正浩的 ZH - PEEK - K90 系列通过添加纳米陶瓷填料,体积电阻率提升至 10¹⁶Ω・cm,契合 EUV 光刻机超高洁净度要求 。

不仅如此,PEEK 还大量用于 CMP 固定环,在研磨过程中,凭借高机械强度稳定固定晶圆,其耐磨特性让固定环使用寿命大幅增长,

有效保障晶圆平整度与加工精度。

如中研股份的 PEEK 770G 纯树脂颗粒制成的 CMP 保持环,在高压、高温、高机械研磨环境下,使用寿命可达传统材质数倍 。

PEEK 晶圆盒

COP:光罩盒的 “高透卫士”

光罩盒对于光刻工艺的重要性不言而喻,而 COP 材料凭借独特性能成为不二之选。它具有高透光性,能让光线无损耗地透过,确保光刻图案精准投射;

低吸湿、低杂质、低脱气、低透湿特性,为光罩提供高洁净、低污染储存环境。

想象一下,光罩如同芯片制造的 “底片”,稍有污染就会让光刻图案出现偏差,导致芯片良率下降。

COP 材质光罩盒如同给光罩穿上一层无菌防护服,有效防止外界杂质、水汽干扰。

在先进光刻技术不断发展,对光罩精度要求越来越高的当下,COP 光罩盒有力保障了光刻工艺的稳定性与准确性。

COP 光罩盒

PC:晶圆传送盒(FOUP)的 “可靠伙伴”

晶圆传送盒(FOUP)在晶圆制造车间内频繁穿梭,承担着安全运输晶圆的重任。PC 材料尺寸稳定性佳,耐候性强,不易应力变形,且可进行抗静电改性。

在实际生产中,FOUP 需要频繁开合、搬运,PC 材料的高强度与韧性确保其在长期使用中不会破裂、变形,始终为晶圆提供稳定保护。

抗静电改性则避免了因静电产生的微小颗粒吸附在晶圆表面,防止对晶圆造成污染。

在现代化半导体工厂自动化流水线上,一个个 PC 材质 FOUP 有序运转,成为晶圆高效、安全传输的重要保障。

PC 材质 FOUP 在流水线上运输晶圆

化学品处理:氟塑料构筑耐腐蚀 “防线”

PFA:化学品输送的 “黄金管道”

半导体制造中,高纯度、高腐蚀性化学液和电子特气的输送至关重要。

PFA 材料制成的管道、阀门、泵体、晶舟、花篮等,成为这一环节的核心部件。

在蚀刻工艺中,需使用氢氟酸等强腐蚀性化学试剂,PFA 材料能完美应对,其耐强酸强碱特性无与伦比。

同时,PFA 具有高纯度、低析出特点,在输送光刻胶、高纯度化学试剂以及超纯水等关键物料时,能最大程度避免杂质混入。

例如,在光刻环节,光刻胶需保持极高纯度,PFA 焊接接头可确保光刻胶在输送过程中不被污染,从而保障光刻的精准度,提高芯片良品率 。

据统计,PFA 在半导体行业的消耗量占据其总消耗量的 80% 以上,足见其在化学品处理环节的重要地位 。

PFA 化学品输送管道图片

PTFE:气体过滤与密封的 “高效能手”

PTFE 耐化学腐蚀、低摩擦系数、高绝缘,在气体过滤滤芯和密封件领域大显身手。

半导体制造车间内,对空气质量要求极高,微小颗粒都可能影响芯片性能。

PTFE 制成的气体过滤滤芯,能够高效过滤空气中的杂质,确保进入生产区域的气体纯净。

在设备密封方面,PTFE 凭借低摩擦系数,能在各种复杂工况下实现良好密封效果,防止腐蚀性气体、液体泄漏,保障设备稳定运行。

无论是在蚀刻腔室,还是在高纯度气体输送管道连接处,PTFE 密封件都默默守护着生产环境的稳定性。

PTFE 气体过滤滤芯

PVDF:高纯化学品储存的 “安心之选”

对于高纯化学品储存,PVDF 凭借耐候性、耐化学性、高纯度特性脱颖而出。

在半导体工厂化学品储存区,PVDF 制成的储罐、管道内衬等,为各类高纯化学品提供安全、稳定储存环境。

与其他材料相比,PVDF 在长期储存过程中,不会因外界环境变化而释放杂质,也不会被化学品腐蚀,确保化学品纯度始终如一。

在一些对化学品纯度要求极高的先进制程工艺中,PVDF 的应用为工艺稳定性提供了坚实保障。

PVDF 化学品储存罐图片

高温与等离子体环境:PI、PAI 坚守 “热战场”

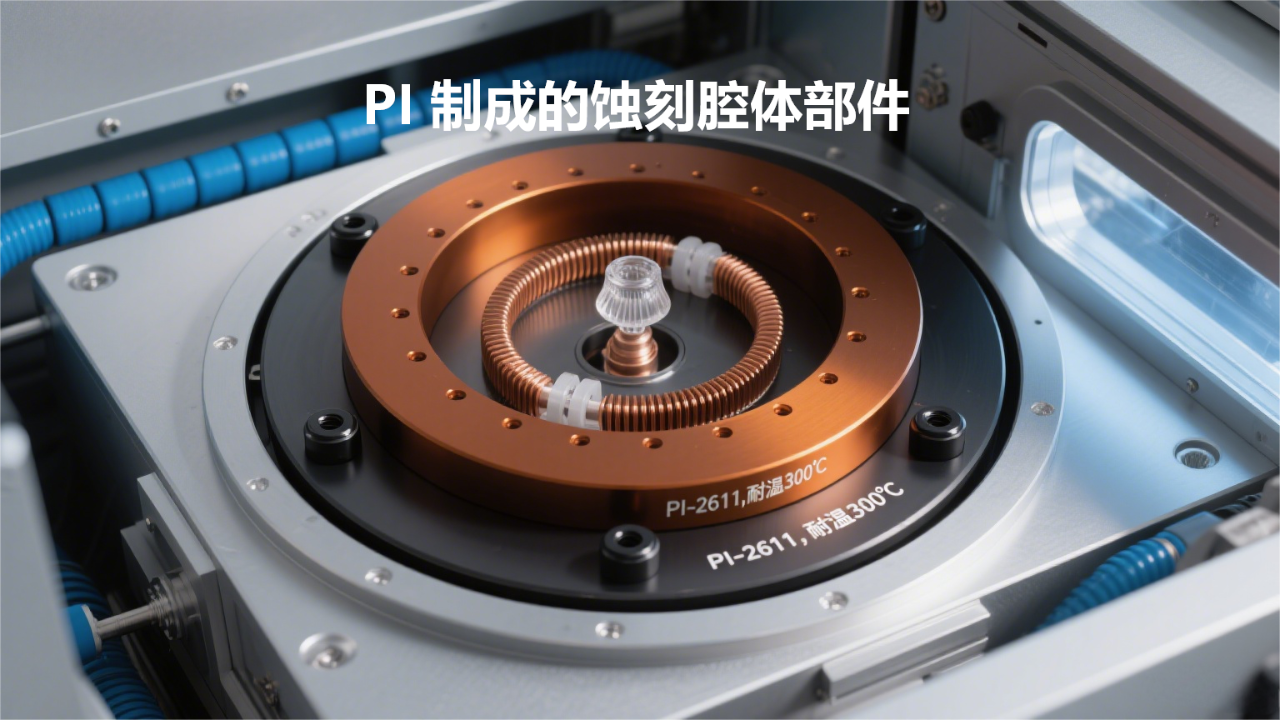

PI:蚀刻腔体的 “耐热先锋”

在蚀刻、沉积等腔室内,温度常常飙升,还伴有等离子体侵蚀,普通材料难以招架。

PI 材料耐高温(>300℃)、高强度、抗等离子体侵蚀,成为这些恶劣环境下的 “中流砥柱”。

以光刻胶聚酰亚胺(PI)为例,在 EUV(极紫外光)光刻技术中,其不仅具有出色分辨率,还能承受 EUV 光源带来的高能量照射。

在蚀刻腔体密封环节,PI 密封件能在高温下保持良好密封性能,防止蚀刻气体泄漏,确保蚀刻工艺精准进行。

在半导体工艺向更小制程发展过程中,PI 材料在高温、高能量环境下的稳定性,使其成为先进制程不可或缺的材料。

PI 制成的蚀刻腔体部件图片

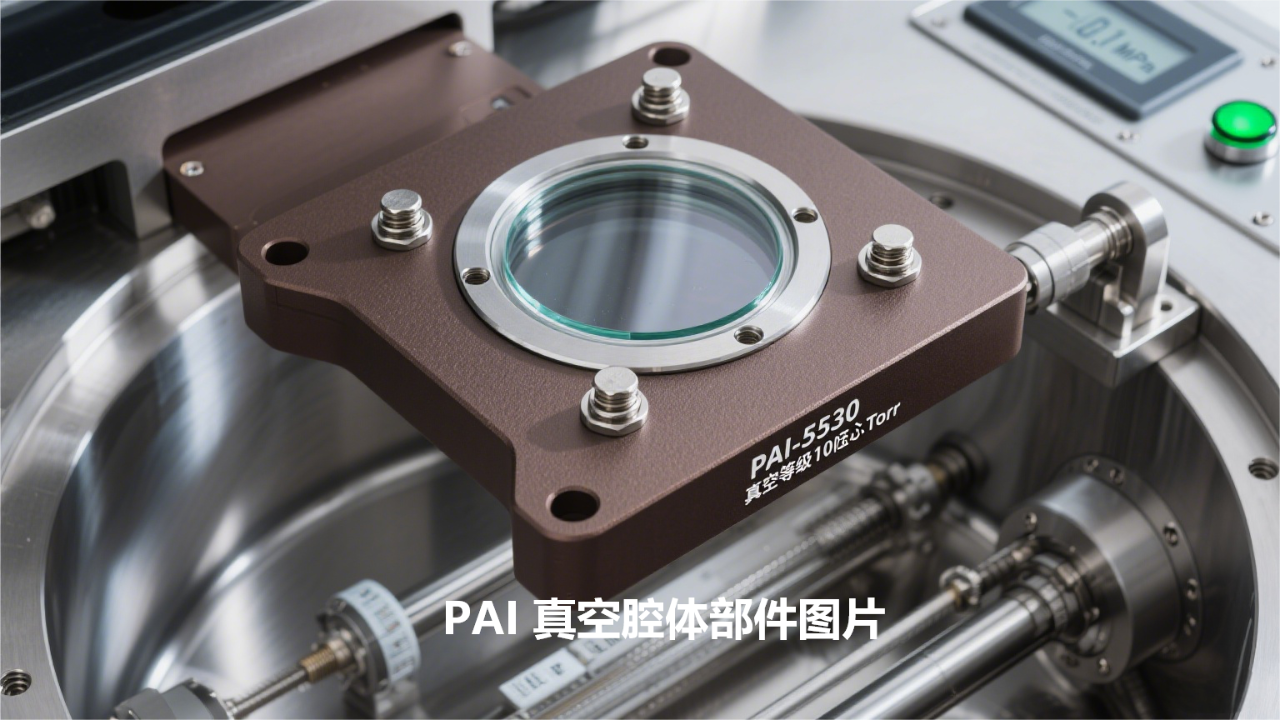

PAI:真空腔体的 “坚固后盾”

PAI 耐高温、高强度、低离子污染,在真空腔体部件中发挥关键作用。

在半导体制造真空环境下,PAI 材料制成的零部件,如真空腔体支撑结构、测试插座等,能够承受高温烘烤和机械应力。

其低离子污染特性,避免了在真空环境下离子释放对芯片造成污染。

在芯片测试环节,PAI 测试插座在高温测试下保持尺寸稳定、耐磨损、低生尘,确保测试结果准确可靠,为芯片质量检测提供有力支持。

PAI 真空腔体部件图片

封装测试:塑料为芯片 “保驾护航”

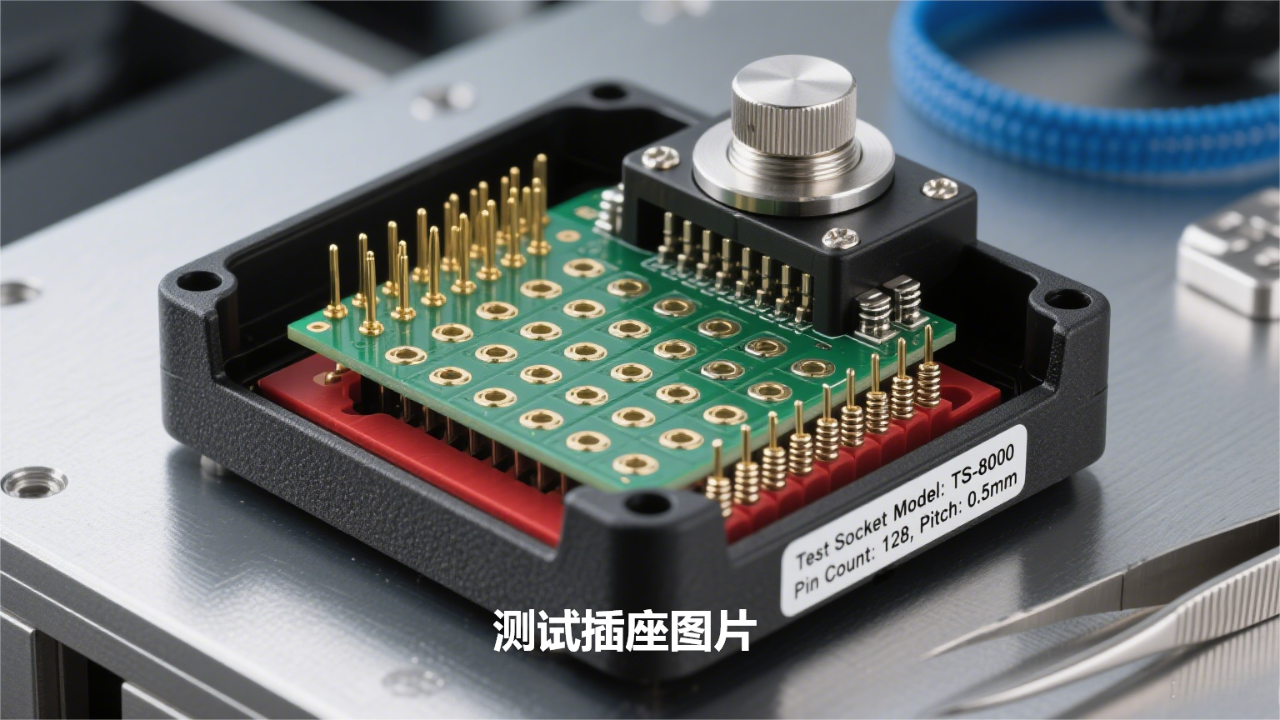

PEEK、PPS、PAI:测试插座的 “性能担当”

测试插座作为芯片与测试设备连接的桥梁,对材料性能要求严苛。

PEEK、PPS、PAI 等材料在这一领域各展所长。

PEEK 耐高温、耐磨、低释气、高机械强度,在高温测试环境下,能稳定保持插座结构,确保引脚与芯片接触良好;

PPS 耐化学腐蚀、尺寸稳定、耐磨性良好,在频繁插拔测试过程中,不易磨损,保证测试精度;

PAI 耐高温、高强度、低离子污染,为测试提供纯净环境,避免因离子污染导致测试误差。

在芯片制程不断缩小,对测试精度要求越来越高的今天,这些材料制成的测试插座,为芯片性能验证提供了可靠保障。

测试插座外观及内部结构

EMC:芯片封装的 “坚固铠甲”

芯片封装是保护芯片免受外界环境影响的关键步骤,环氧模塑料(EMC)在此发挥着不可替代的作用。

EMC 耐高温、耐化学腐蚀、机械强度高、绝缘性好,如同给芯片穿上一层坚固铠甲。

在实际封装过程中,EMC 将芯片严密包裹,有效阻挡湿度、机械冲击等外界因素对芯片的损害。

随着芯片集成度不断提高,对封装材料的性能要求也日益增长,