PEEK特点、机器人外壳PEEK、

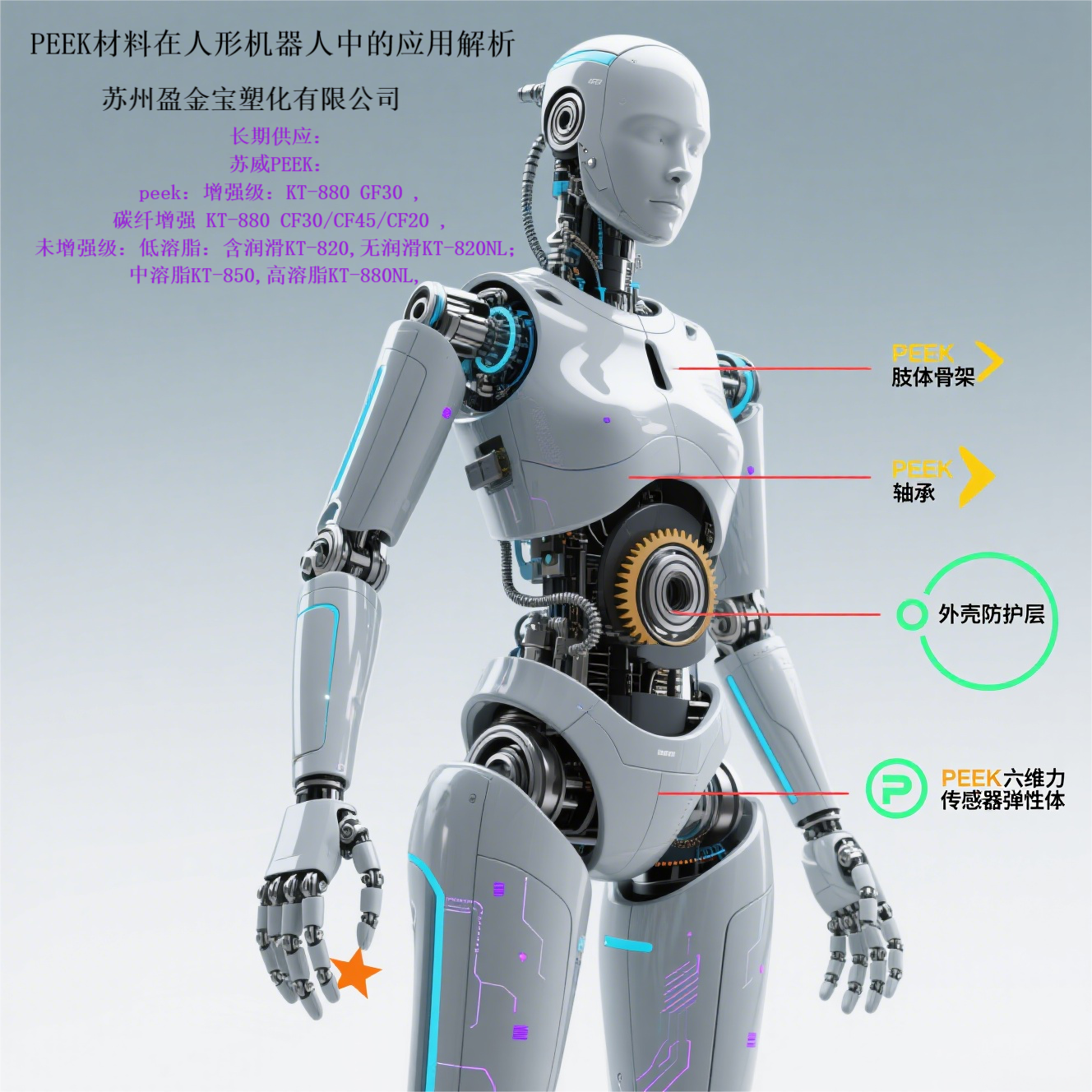

PEEK材料在人形机器人中的应用解析

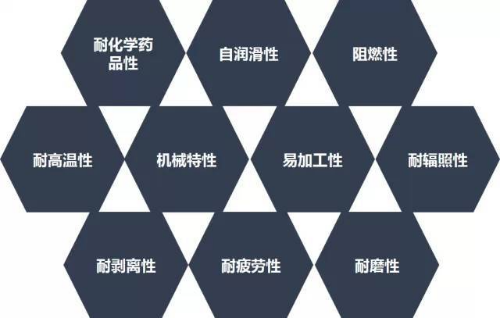

一、PEEK 的核心特性与机器人需求适配性

特性 | 技术优势 | 适配机器人场景 |

轻量化 | 密度仅 1.3g/cm³(铝合金的 50%),比强度是铝合金的 8 倍 | 减轻肢体骨架重量,提升运动效率 |

高强度与刚性 | 拉伸强度≥100MPa,模量≥3.5GPa,抗蠕变性能优异 | 关节传动件、支撑骨架的长期稳定性 |

耐磨自润滑 | 摩擦系数低至 0.1-0.3,磨损率仅为金属的 1/10 | 齿轮 / 轴承免维护,延长使用寿命 |

耐高温耐腐蚀 | 长期使用温度 260℃,短期 300℃;耐酸碱、有机溶剂 | 适应电机高温环境及复杂工况(如工业车间) |

生物相容性 | 通过 ISO 10993 医疗认证,无毒无致敏性 | 医疗 / 护理机器人仿生皮肤接触安全性 |

�� 典型案例:特斯拉 Optimus Gen2 通过 PEEK 替代金属部件,减重 10kg(原 73kg→63kg),步行速度提升 30%。

二、PEEK 在人形机器人中的具体应用场景

1. 运动系统关键部件

• 关节传动件:

◦ 齿轮:PEEK 齿轮在反复扭转中保持尺寸稳定性,噪音降低 40%(如优必选 Walker 腿部关节)。

◦ 轴承:自润滑特性减少 80% 摩擦损耗,寿命提升 3 倍(波士顿动力 Atlas 掌指关节采用 PEEK - 石墨烯复合材料)。

• 肢体骨架:

◦ 替代金属骨架减重 40%,同时保持抗弯强度(如智元机器人躯干框架)。

2. 结构功能件

• 外壳防护层:

◦ 耐冲击性(悬臂梁冲击强度≥80kJ/m²)保护内部精密元件,耐腐蚀性适应潮湿 / 酸碱环境。

• 传感器组件:

◦ 六维力传感器弹性体:PEEK 的绝缘性 + 高应变灵敏度,使测量精度提升至金属的 10 倍。

3. 仿生与交互界面

• 仿生皮肤基材:

◦ 通过表面改性实现类皮肤触感,未来或与柔性电路集成打造 “电子皮肤”。

• 灵巧手机械结构:

◦ PEEK 指骨关节实现精细抓取(如开普勒大黄蜂机器人 K2 手部)。

三、技术创新:碳纤维增强 PEEK(CF/PEEK)

为解决纯 PEEK 低温脆性问题并进一步提升性能,碳纤维复合成为主流方向:

• 增效表现:

◦ 碳纤维体积含量达 70% 时,拉伸强度提升至 1.5GPa(接近钛合金),密度仅 1.5g/cm³。

• 应用突破:

◦ 谐波减速器:科盟创新采用 CF/PEEK 的减速器实现40% 减重 + 轴向尺寸缩减 20%+ 寿命提升 3 倍。

◦ 高负载关节:碳纤维取向设计优化传力路径,适用于膝关节等高强度部位。

四、产业化进展与成本挑战

1. 市场增长驱动

领域 | 需求增量 |

人形机器人 | 单台用量约 6.6kg(1kg 纯 PEEK 关节件 + 5.6kg CF/PEEK 骨架),2027 年全球市场规模或达 167 亿元。 |

政策支持 | 工信部《人形机器人创新发展指导意见》明确支持高强度轻量化材料研发。 |

2. 国产替代进程

• 产能格局:

◦ 全球 80% 产能被威格斯、索尔维、赢创垄断,但中研股份(千吨级产能)已实现进口替代,国内市占率第一。

◦ 沃特股份(2024 年量产)、华密新材等加速布局。

• 成本瓶颈:

◦ 原材料氟酮占 PEEK 成本 50% 以上(国内新瀚新材为主力供应商),导致 PEEK 单价超 300 元 /kg(铝合金约 30 元 /kg)。

五、未来趋势与挑战

• 技术方向:

◦ 连续碳纤维增强 PEEK(CF/PEEK)制备工艺突破,解决层间剪切强度不足问题。

◦ 3D 打印 PEEK 定制复杂构件(如仿生关节曲面)。

• 降本路径:

◦ 规模化生产(特斯拉 2029 年 Optimus 目标百万台)推动材料单价下降 30%。

• 应用拓展:

◦ 人形机器人 + 低空经济联动(无人机机体轻量化),医疗机器人骨骼植入物。

结论:PEEK 凭借轻量化、耐疲劳、自润滑等特性成为人形机器人减重与性能升级的核心材料,尤其在关节传动和结构骨架中不可替代。

随着碳纤维复合技术成熟与国产产能释放,其成本有望下探,加速人形机器人从实验室走向千家万户。