塑料相关报价、塑料行情掌握、塑料工艺问题、塑料材料参数问题、塑料产品缺陷问题、塑料生产工艺问题、我们一一为您解答!

注塑工艺 11 大缺陷全攻略:从特征到对策的实战指南

在注塑生产中,缺陷不仅影响产品外观与性能,更会直接拉低生产效率、增加成本。

本文将系统拆解 11 种高频注塑缺陷,结合真实工厂案例解析,帮你快速定位问题、精准解决,筑牢生产质量防线。

一、缺胶:成品 “缺斤少两” 的根源

1. 缺陷特征

成品局部未充填完整,常见于复杂结构件的边角、深腔位置,如塑料齿轮的齿槽空缺、家电外壳的卡扣缺失,直接导致产品报废。

2. 核心成因

机台射出容量不足(小机台生产大尺寸产品)、模具排气不畅(型腔内空气无法排出,阻碍熔体流动)、模温过低(熔体冷却过快,未填满型腔即固化)是三大主因。

3. 实战案例

某家电配件厂生产洗衣机控制面板时,选用 120 吨注塑机(理论容量适配 500g 产品)生产 600g 的面板,* 肉缺陷率高达 35%。

拆模检查发现,模具深腔处未设计排气槽,进一步加剧缺胶问题。

4. 解决对策

设备端:更换 160 吨大容量机台(适配 800g 以内产品),确保射出容量冗余;

模具端:在面板深腔边角增设 3 处 0.02mm×5mm 的排气槽,加速空气排出;

参数端:将模温从 40℃提升至 60℃,射压从 80MPa 上调至 95MPa,延长保压时间 2 秒。

二、透明制件缺陷(熔斑、银纹、裂纹):透明产品的 “颜值杀手”

1. 缺陷特征

PC、PS 等透明件表面出现细丝状银纹(如透明水杯杯壁的 “白发丝”)、不规则熔斑(如亚克力灯罩的云雾状斑块),严重时伴随裂纹,破坏透光性与美观度。

2. 核心成因

气体干扰是主因(原料含水分汽化、料筒内树脂分解产生气体、型腔内空气滞留);

料温过高(PC 超过 320℃易分解)或模温过低(低于 80℃导致熔体骤冷产生内应力)、射速过快(熔体喷射卷入空气)也会诱发缺陷。

3. 实战案例

某医疗器械厂生产透明输液器外壳(PC 材质),因原料露天存放吸潮,银纹缺陷率达 28%,部分产品灭菌后出现裂纹。

检测发现,原料含水量达 0.2%(PC 要求≤0.02%),料筒温度设置为 330℃,远超 PC 降解阈值。

4. 解决对策

原料端:将 PC 原料放入 120℃干燥机中干燥 4 小时,含水量降至 0.015% 以下;

温度端:分段下调料筒温度(前段 280℃、中段 290℃、喷嘴 300℃),模温提升至 90℃;

工艺端:采用 “慢 - 快 - 慢” 多级射速(浇口段 20mm/s、填充段 50mm/s、保压段 15mm/s),避免喷射卷气。

三、震纹:PS 件浇口旁的 “波纹魔咒”

1. 缺陷特征

PS、ABS 等刚性材料的制品,在浇口附近出现以浇口为中心的密集环形波纹,如 PS 快餐盒的浇口周边、ABS 玩具外壳的浇口区域,影响表面平整性。

2. 核心成因

熔体粘度过大(料温低、材料流动性差),充模时形成 “滞流”—— 冷料层先接触模壁收缩,后续热熔体继续填充时顶开冷料层,交替循环形成波纹;流道或浇口过小,加剧熔体流动阻力。

3. 实战案例

某包装厂生产 PS 餐盒(壁厚 1.2mm),浇口直径仅 1mm,震纹缺陷导致成品合格率仅 62%。客户反馈餐盒波纹处易破裂,退货率上升 15%。

4. 解决对策

温度端:料筒温度从 180℃提升至 210℃(PS 熔点 160℃,提升温度降低粘度),模温从 30℃升至 50℃;

模具端:将浇口直径扩大至 1.5mm,流道截面积增加 20%,并在浇口处增设冷料井(容积 0.5cm³);

工艺端:射速从 30mm/s 提升至 45mm/s,快速充模减少冷料层。

空穴(空洞):成品内部的 “隐形空洞”

1. 缺陷特征

成型品内部出现两种空洞:气体空洞(含气泡,如 PP 瓶盖内部的 “小气泡”)、真空空洞(无气泡的空腔,常见于厚壁件如 PA66 轴承套的中心区域),降低产品强度与密封性。

2. 核心成因

气体空洞:原料水分未除净(如 PA66 含水量超 0.1%)、料筒温度过高(树脂分解产气)、螺杆转速快(卷入空气);

真空空洞:厚壁区域冷却收缩时,保压不足无法补充熔体,形成真空。

3. 实战案例

某汽车零部件厂生产 PA66 轴承套(壁厚 5mm),因保压仅设 1 段(40MPa,时间 3 秒),真空空洞缺陷率达 30%,轴承套装机后因强度不足,出现 3 起断裂故障。

4. 解决对策

气体空洞:PA66 原料经 80℃干燥 6 小时,料筒温度从 260℃降至 240℃,螺杆转速从 150rpm 降至 120rpm;

真空空洞:采用 3 段保压(第一段 60MPa/2 秒、第二段 50MPa/3 秒、第三段 40MPa/2 秒),将浇口位置从壁厚 1mm 处移至 5mm 厚壁中心;

设计端:将轴承套厚壁区域从 5mm 减至 3mm,并设计渐变过渡结构,减少收缩差异。

其他 7 大缺陷速查(含案例与对策)

缺陷名称 | 关键案例 | 核心对策 |

缩孔 | 某电器厂生产 ABS 外壳(壁厚 3mm),因注射压力 60MPa 过低,表面缩孔率 25% | 1. 射压提升至 85MPa,注射量增加 5%;2. 优化冷却水路(间距从 30mm 缩至 20mm); |

麻点 | 某电子厂生产 Duracon(POM)连接器(壁厚 2mm),保压 40MPa 不足,麻点缺陷率 18% | 1. 保压调至 65MPa(符合 Duracon 推荐值 59~98MPa),保压时间延长至浇口封闭 + 2 秒;2. 料温从 190℃升至 210℃,射速从 25mm/s 提至 40mm/s; |

拉丝 | 某液晶聚合物(LCP)连接器厂,因模温 80℃过高,拉丝导致卡模率 12% | 1. 模温降至 50℃,料筒喷嘴温度从 320℃降至 300℃;2. 开模速度从 50mm/s 提升至 80mm/s,更换尖嘴式喷嘴; |

须状斑纹 | 某 Duracon 齿轮厂,浇口 0.8mm 过小,须状斑纹使齿轮啮合精度下降 | 1. 浇口扩大至 1.2mm,模温从 40℃升至 60℃;2. 浇口段射速从 40mm/s 降至 20mm/s(多级注射); |

压花不均匀 | 某 PP 日用品厂生产压花水杯,因保压 35MPa 不足,压花清晰度差 | 1. 保压提至 55MPa,料温从 180℃升至 200℃;2. 更换高流动性 PP(熔体流动速率从 10g/10min 提至 20g/10min); |

模垢(MD) | 某 PC 灯罩厂,原料干燥仅 2 小时(100℃),模垢导致模具清理频率从 1 次 / 天增至 3 次 / 天 | 1. 原料干燥改为 120℃×3 小时,料筒温度从 310℃降至 290℃;2. 每日早晚用专用清模剂清理排气口; |

浇口残留 | 某耐冲击 ABS 玩具厂,点浇口锥角 15° 过缓,残留率 22% | 1. 浇口锥角调整为 30°,直径从 2mm 缩至 1.5mm;2. 模温从 50℃降至 40℃,冷却时间从 15 秒延长至 20 秒; |

总结:缺陷解决的 3 个核心原则

源头控制:原料干燥、模具设计(排气、流道、浇口)是预防缺陷的基础,如模垢、银纹等均需从原料预处理入手;

参数匹配:不同缺陷对应关键参数(保压、温度、射速)需结合材料特性调整,如 Duracon 的麻点需按推荐保压值设置;

案例复用:同类缺陷可参考相似案例的解决方案(如震纹与须状斑纹均需优化浇口与温度),减少试错成本。

掌握以上 11 种缺陷的应对方法,搭配图文工具快速定位问题,可显著提升注塑生产的稳定性与产品合格率。

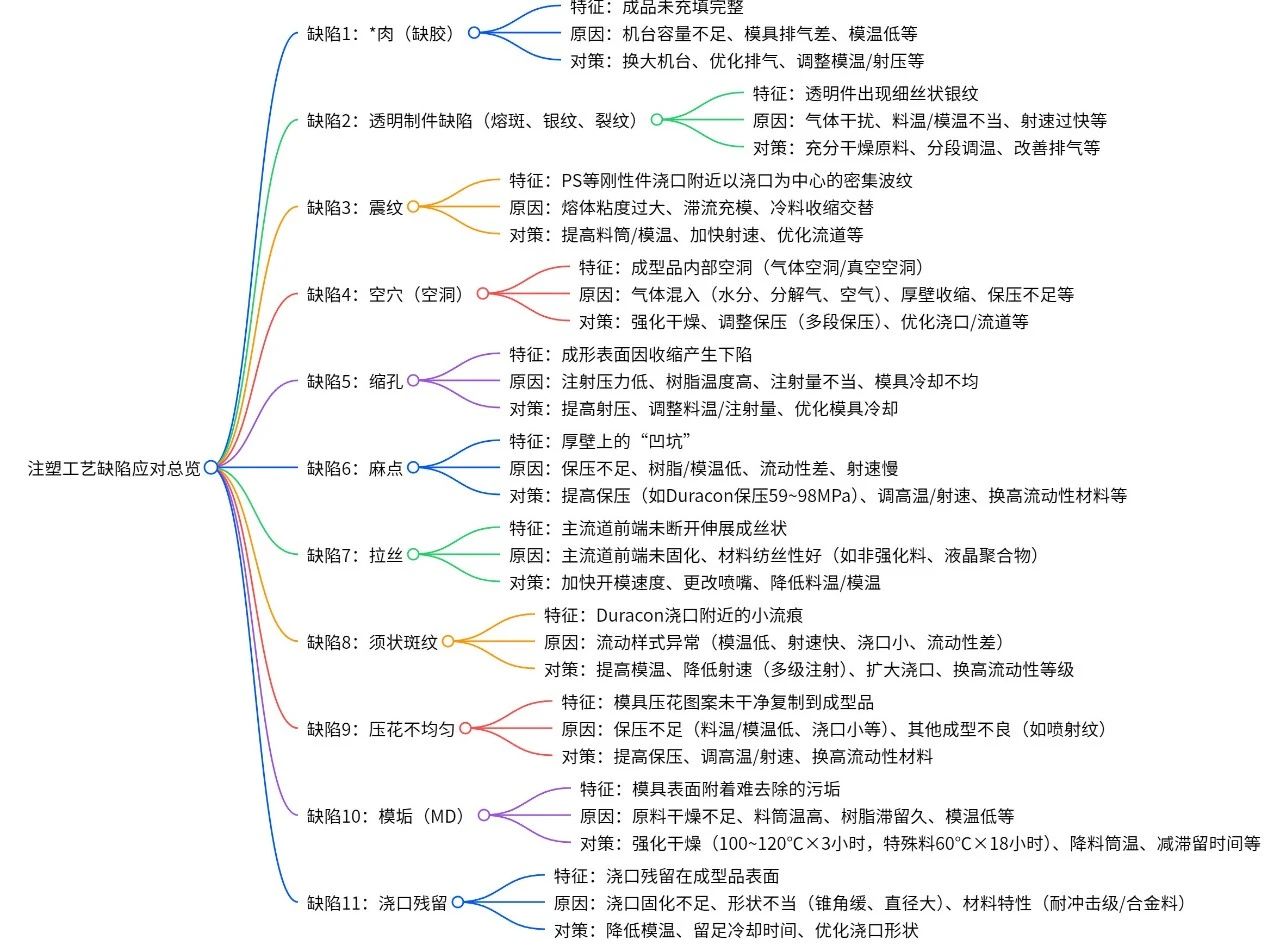

最后附上注塑工艺 11 大缺陷全攻略:思维导图以供参考:

持续关注我们更多塑料相关报价、塑料行情掌握、塑料工艺问题、塑料材料参数问题、塑料产品缺陷问题、塑料生产工艺问题、我们一一为您解疑答惑!